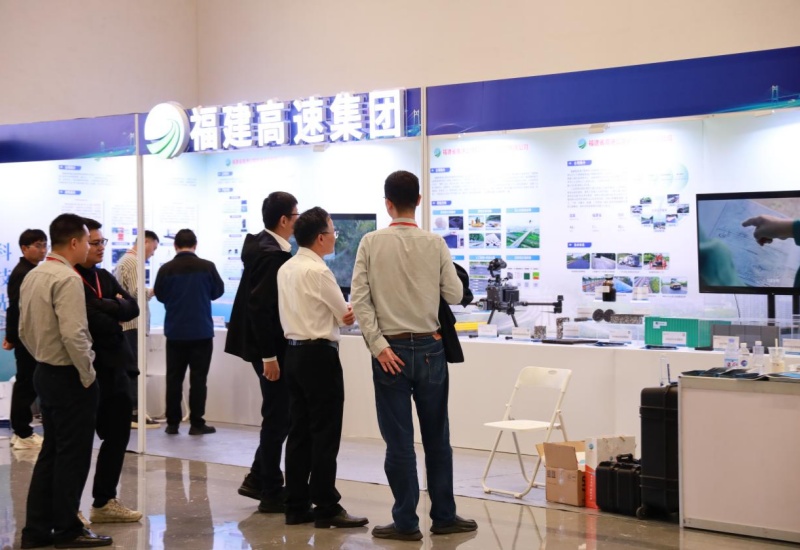

中经联播讯(庄秋风 通讯员 戴韵璇 廉洁)在科技浪潮奔涌的当下,抢占科技制高点、以创新驱动生产力跃升,已成为推动战新产业发展的核心动力。作为传统基建领域的“老将”,福建高速路桥公司正以一场静水深流的变革,悄然挺进产业创新的“无人区”。

过去,提起混凝土制品生产,人们脑海中浮现的往往是尘土飞扬、人声鼎沸的施工现场。然而,走进高速路桥新材料科技有限公司的现代化生产基地,这一刻板印象被彻底颠覆——机械臂精准挥舞,无人AGV叉车有序穿梭,中央控制系统实时调度……整个生产线在高度自动化、近乎“无人化”的状态下高效运转。这不仅是生产方式的革新,更是路桥公司向战新产业纵深挺进的生动写照。

战新战略的“智慧实践”

作为路桥公司布局战略性新兴产业的关键落子,新材料公司锚定“智慧制造”制高点,率先打造UHPC(超高性能混凝土)盖板智能生产线。在这里,从原材料堆放区到蒸汽养护室,一场充满未来感的“机器人总动员”正在上演。

人类角色已从“操作工”转变为“指挥官”:技术人员只需在中央控制屏前轻点指令,由绞龙式布料机、叠盘拆盘机、脱模翻转机、脱模振床、桁架抓手、码垛机器人和穿箭打包机等7大智能设备组成的“钢铁军团”,便自动完成搅拌、浇筑、养护、脱模、打包等全流程作业。一片片高精度、高性能的UHPC盖板,在数字化流水线上精准“诞生”。

“无人区”背后的创新逻辑

选择“无人化”路径,并非盲目追“智”,而是基于战新产业发展的深层战略考量。一方面,智能设备替代了高危、高强度、重复性的人工作业,显著提升了安全生产水平,同时将人力释放至研发设计、系统运维、数据分析等更具创造性与技术含量的岗位,实现人才结构优化升级。另一方面,数字化、标准化的生产流程,带来了传统人工难以企及的稳定性与一致性。产品尺寸精度、材料配比控制、养护温湿度管理等关键参数,全部由系统闭环控制,有效避免人为误差。

成效立竿见影。原本需12人操作的传统生产线,如今仅需6名技术人员进行监控与维护;产品合格率显著提升,理论产能可达日产1000片盖板。更关键的是,该智能系统具备高度柔性与可扩展性——通过程序调整即可快速适配不同规格、型号产品的生产需求,为未来产品迭代与产线复制预留了广阔空间。

从“制造”到“智造”:产业升级的新范式

新材料公司以“智能运行+工艺创新+材料研发”三位一体,开辟出基建领域战新产业的新赛道。在材料端,公司研发UHPC、HPFRC(高韧性纤维增强混凝土)等新型复合材料,显著提升产品的抗冲击性、耐久性与服役寿命,满足桥梁、隧道、城市综合管廊等高端工程场景的严苛要求。在生产端,通过全流程智能化重构,实现从“经验驱动”向“数据驱动”转变。数字化管理系统实时采集生产数据,优化资源配置,降低能耗与人工成本,提升资源利用效率与产品一致性,真正实现“降本、提质、增效”。

“无人区”的意义:不是无人,而是通向新通途

站在“智能工厂”的中央控制室,耳畔不再有机器轰鸣与人声嘈杂,取而代之的是数据流的无声奔涌与设备的精准律动。这并非“无人”的冷清,而是科技赋能产业焕发的全新活力。

“无人区”的真正意义,不在于现场是否有人,而在于通过技术创新突破传统边界,构建起更高效、更安全、更可持续的生产新体系。这条路,是传统基建企业转型升级的必由之路,更是路桥公司以创新驱动战新产业高质量发展的坚定步伐。

从“制造”到“智造”,从“工地”到“工厂”,从“人力密集”到“技术密集”——高速路桥正以科技为笔,书写基建产业迈向智能化、绿色化、高端化的新篇章。