中经联播8月7日北京讯(张力 陈一夫 崔威汉)

一句自然语言指令,两小时生成全流程生产方案,中国工厂的机器正从“听从指令”走向“自主决策”。

在湖北三江万山特种车辆数字化车间,高耸的立体仓库旁AGV运输车沿着无形轨迹精准穿梭。焊接车间里,机械臂挥舞弧光——这里没有老师傅靠经验手动测量,取而代之的是三维扫描机器人实时上传检测数据到数据中心。

“焊接生产效率提升50%以上,人力成本直降40%。”公司智能制造部部长吴特指着自动调度物料的系统感慨,“整个流程完全‘不迷路’了”。

政策目标:两步走构建数字化生态

工业和信息化部等八部门联合印发的《机械工业数字化转型实施方案》,为中国装备制造业划出清晰转型路径。方案采用两阶段目标体系,为行业设置数字化里程碑。

到2027年,智能制造能力成熟度二级及以上企业占比将达到50%,建成不少于200家卓越级智能工厂;培育200个以上优秀场景化解决方案。这一目标建立在我国机械工业现有数字化基础上——2024年数字化研发设计工具普及率已达82%,关键工序数控化率达65%。

到2030年,智能制造成熟度二级以上企业占比提升至60%,卓越级智能工厂数量增至500家,形成系统完备、安全可控的供给体系。届时,规上企业将基本完成一轮数字化改造,重点企业实现产业链数据互联共享。

“数字化转型需以‘场景’为切入点”,工信部原副部长王江平强调要避免盲目追求数据看板等“表面功夫”,而是通过标准化推进全链条改造。

四大行动:全链条数字化升级路径

智能装备创新打头阵,方案直指行业痛点。我国高端装备国产化率不足40%,此次行动将突破高速动态感知、智能控制等核心技术,重点发展高精度工业机器人、智能检测装备。

工业母机领域将推广数控机床工业互联互通通讯协议;工程机械则聚焦智能负载管理、动态稳定性控制等关键技术。大华股份数字孪生工厂案例显示,这类技术可使**装配自动化率超90%**,生产效率提升42%。

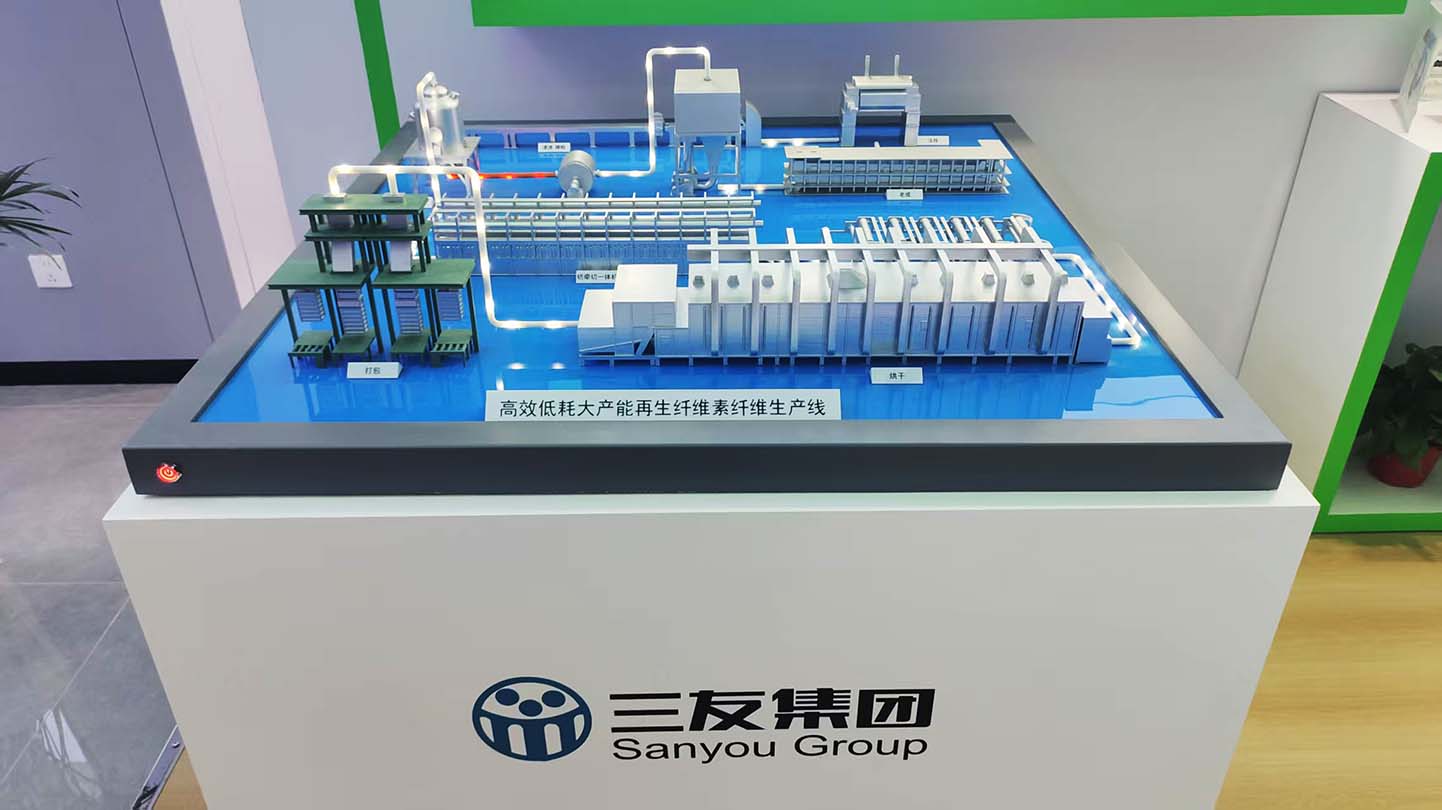

智能制造扩面瞄准企业转型痛点。行动支持企业实施“智改数转网联”改造,开展智能工厂梯度培育。对中小企业特别推出数字化“微改造”,提供低成本、可复用的解决方案。

宝信软件工业互联网平台已助力钢铁企业智慧制造收入增长35%;东方电机通过数字化使产品设计周期缩短40%。山东淄博、临沂等产业集聚区正打造“数字化+绿色化”示范园区,计划2027年建筑陶瓷绿色化改造覆盖60%产线。

智慧服务拓展打破装备数据孤岛。行动要求建设智能运维管理平台,在智慧医疗、智慧农业等领域培育服务场景。广东省宝安区人民医院的AI医疗系统使病理误诊率下降32%,影像诊断效率提升4倍。

同时通过区块链实现碳排放追踪,满足国际绿色认证需求。

基础支撑强化筑牢安全根基。行动将制定《智慧建筑陶瓷控制系统数据通讯技术要求》等行业标准,部署工业防火墙、入侵检测系统确保符合ISO 27001标准。

行业反响:工程机械市场“淡季不淡”

政策东风已唤醒市场春水。今年上半年机械工业规上企业增加值同比增长9.0%,高出全国工业2.6个百分点。尤其工程机械领域呈现“淡季回暖”态势——上半年挖掘机销量达12.1万台,同比增长16.8%,其中国内销量激增22.9%。

龙头企业捷报频传:

中联重科智能工厂综合自动化率达85%以上,生产数据采集率100%,生产效率提升28%

三一重工建成37座灯塔工厂,关键工序无人化率达66%,全员劳动生产率提升13%

浙江鼎力上半年净利润10.51亿元,同比增长27.49%;柳工净利润预计增长20%-30%

“公司已成长为以数据和人工智能驱动的先进制造企业”,中联重科负责人透露,他们持续推进全制造流程150余项智能制造技术研究,其中35项为行业首创。

海外市场同样亮眼:6月挖掘机出口同比增长19%,外销大吨位产品增长强劲。中信建投研报指出,7月挖机内销预计增长近10%,国内市场维持温和复苏趋势。

技术突破:工业智能体重塑制造逻辑

当西门子在2025世界人工智能大会展示Industrial Copilot系统,中国制造业的智能化进程迎来新变量。这套融合大语言模型与工业机理模型的技术,年内将在中国实现全流程自主生产。

在德国安贝格工厂,该系统已创下惊人纪录:生产效率提升50%,研发周期缩短30%,设备停机时间减少70%。其“自我进化”能力更令人瞩目——通过分析历史数据,系统能主动优化工艺流程,如将热处理与装配环节并行执行缩短工时45分钟。

在精度战场,迁移科技的3D视觉技术正改写工业标准。某汽车零部件厂采用其Epic Pro系列工业相机后,将齿轮装配精度提升至0.02mm,年收益增加680万元。其AI视觉算法库特征识别准确率达99.92%,远超行业平均水平。

火箭院的创新同样振奋人心。首都航天机械公司建成国内首条氢氧发动机总装脉动生产线,通过自主研发的智能拧紧系统与可移动数字终端,实现物流自动化率100%,质量过程信息化程度达90%。“这些智能设备让‘毫厘之争’有了最坚实答案”,项目负责人李文光表示。

挑战与展望:从“机器换人”到“系统升维”

转型之路仍面临现实挑战。中小企业普遍存在“不敢转、不会转”困境,高端装备国产化率不足40%的现状亟待突破。王江平警示需避免“形象工程”,红领集团通过C2M平台整合需求与数据库,生产周期缩短30%的成功案例指明务实路径。

人才缺口同样紧迫。佛山计划每年培训200名“陶瓷+AI”复合型人才,推动传统产业与数字技术融合。中国工程院院士周济指出:“工业智能体不是要取代人,而是让80%制造业从业者从‘螺丝钉’变为‘指挥官’”。

未来五年,长三角将成创新试验田。西门子选择中国作为Industrial Copilot全球首个大规模落地市场,与华为云、海尔卡奥斯完成系统对接。其苏州项目入选工信部“智能制造专项”,享受5年免税政策,将加速长三角制造业集群转型。

到2026年,西门子与腾讯云合作的“工业智能体开放平台”预计覆盖长三角2000家制造企业,形成跨行业、跨地域的智能体网络。当智能体开始理解需求、优化资源配置甚至预测市场,中国制造业迎来的不仅是效率提升,更是整个产业生态的重构。

苏州工业园区的实验室内,西门子Industrial Copilot系统遇到装配异常时,并未强行继续生产——它主动呼叫工程师并在屏幕上精确标注问题点。这种“人机共生”模式,折射出中国智能制造的特殊哲学:不追求绝对无人化,而是用AI解放创造力。

随着八部门方案落地,一场静默革命已席卷工厂车间。中联重科的智能产线上,焊接火花在机械臂间规律闪烁,无人AGV载着零件驶向下一站。这里没有传统工厂的喧嚣,只有服务器机柜的低鸣与指示灯有节奏的明灭——中国制造正在数据流中重新定义自己的未来。